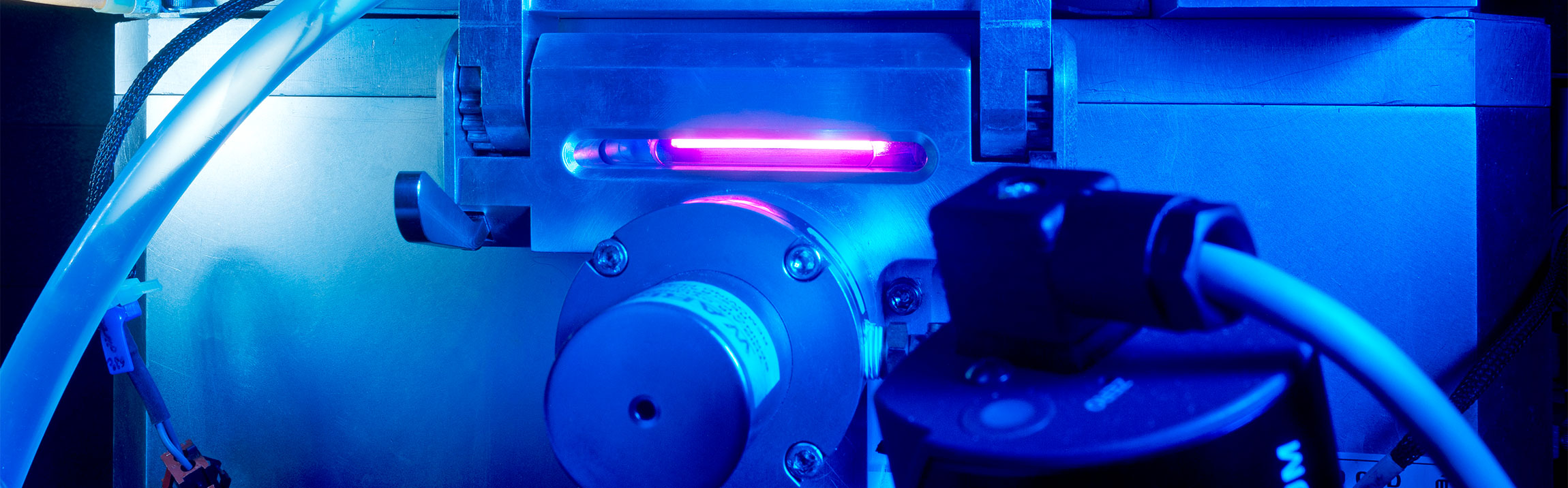

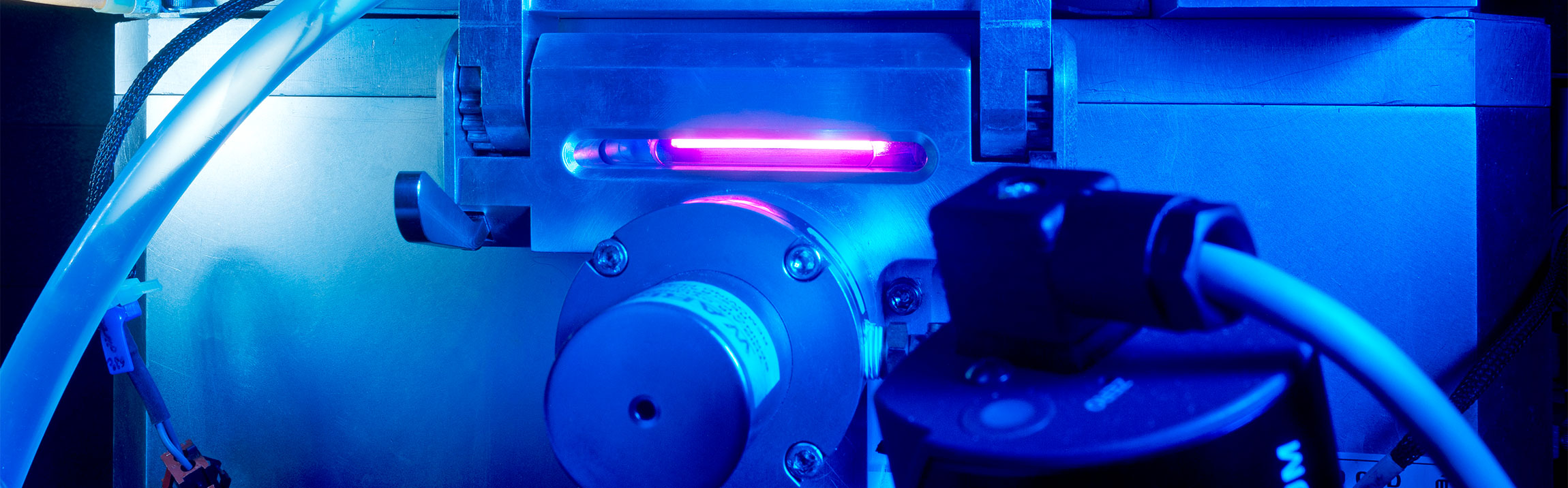

Plasmagenerator in der MEMS-Linie des Fraunhofer EMFT

| Oxidation | Aufwachsen von SiO2 Schichten mit Dicken zwischen 40 nm und 2 μm durch feuchte oder trockene Oxidation, in einem Temperaturbereich zwischen 850 °C und 1100 °C. Prozessierbare Wafergrößen sind 150 mm und 200 mm. Die Prozessierung erfolgt in einem Innotherm Horizontalofen. |

| Diffusion | Eintreiben von Dotierstoffen und Aktivierung von Implantationen in inerter oder oxidierender Atmosphäre in einem Temperaturbereich zwischen 650 °C und 1150 °C. Prozessierbare Wafergrößen sind 150 mm und 200 mm. Die Prozessierung erfolgt in einem Innotherm Horizontalofen. |

| Tempern | Formiergastempern von Metallen unter Stickstoff- / Wasserstoffatmosphäre zwischen 380 °C und 450 °C. Tempern von Metallen in inerter oder oxidierender Atmosphäre zwischen 380 °C und 650 °C. Prozessierbare Wafergrößen sind 150 mm und 200 mm. Die Prozessierung erfolgt in einem Innotherm Horizontalofen. Tempern von Waferstacks nach Silicon-fusion-Bond bei Temperaturen bis zu 1100 °C. Wafergrößen von 150 mm und 200 mm sind prozessierbar. Trocknen oder Tempern von Substraten bei Temperaturen bis 400 °C unter Luft, Vakuum oder N2-Atmosphäre. Prozessierbare Wafergrößen sind 100 mm, 150 mm und 200 mm. Die Prozessierung erfolgt in einem plattenbeheizten Heraeus Ofen. |

| Metallabscheidung durch Sputtern – Anlage 1 | Vertikalsputteranlage mit zwei Kammern, wobei in der Schleuse eine Substratkonditionierung mittels inversem Sputterätzen möglich ist. In der Beschichtungskammer sind 4 Targets für DC Magnetron Sputtern angebracht. Typische Metalle sind Au, Al, Cr, Cu, Ni, Ti und TiW; weitere Metalltargets sind vorhanden oder können nach Anfrage bestellt und eingefahren werden. Die Anlage ermöglicht die gleichzeitige Beschichtung von bis zu 12 Wafern bei Wafergrößen kleiner oder gleich 150 mm oder bis zu 8 Wafern bei Wafergrößen von 200 mm. Ebenso ist auf Anfrage die Beschichtung von Folienstücken oder Sonderbauteilen möglich. Die Bearbeitung erfolgt in der Anlage Balzers LLS801. |

| Metallabscheidung durch Sputtern – Anlage 2 | Metallisierung mit gängigen Metallen, Metalloxiden und Legierungen (Al, AlCu, Al2O3, SiO2, Cr, NiCr, Ta, Pd, Ag, Ti, WTi und Cu) mit spezifischem Anforderungsprofil. Zudem sind durch reaktive Sputterprozesse Nitrid- oder Oxidschichten herstellbar. Wahlweise können die Substrate im Prozess aktiv geheizt werden. Eine separate Sputterätzkammer kann für Rückätzungen genutzt werden. Bearbeitet werden können Wafer bzw. flache Probenstücke bis zu einem Durchmesser von 200 mm. Die Prozessierung erfolgt an der Sputteranlage CS850S der VON-ARDENNE-Anlagentechnik. |

| Metallabscheidung durch Sputtern – Anlage 3 | Abscheidung z.B. Cu, Nb, Cr, TiN im Temperaturbereich von 50 °C bis 600 °C. Die Schichtdicke wird dem Bedarf angepasst. Die Schichten sind beliebig kombinierbar (4er Multitarget). Es können 200 mm Wafer prozessiert werden. Die Prozessierung erfolgt in der Polyteknik Flextura 200. |

| Belackung | Belackung der Wafer mit unterschiedlichen Lacken mittels einer manuell zu beladenden Schleuder. Standard Lacke sind positiv arbeitende Resiste der Firma Microcheminals (AZ 10XT, AZ ECI3007 und der AZ ECI3027 (in einer speziellen Verdünnung) für Schichtdicken im Bereich von 1.5 μm bis 8 μm. Prozessierbar sind Wafergrößen bis zu einem Durchmesser von 200 mm, Sondersubstrate nach Anfrage. Bei dem Schleuder handelt sich um eine Anlage der Firma Süss Spinlab. |

| Trocknung | Lacktrocknung mittels einer Hotplate der Firma Ramgraber (maximaler Waferdurchmesser 200 mm) sowie eines Heraeus Umluftofens (für Wafer kleiner oder gleich 200 mm). |

| Belichtung | Unterschiedliche Belichtungsmodi wie proximity, soft, hard und low-vacuum Kontakt. Das backside-alignment-System ermöglicht eine Justage der Maske auf Justagemarken auf der Waferrückseite. Prozessierbare Wafergrößen sind 150 mm und 200 mm; andere Substratgrößen und –formen auf Anfrage. Die Resist-Belichtung wird an einem Mask-Aligner MA8Gen3 der Firma Süss durchgeführt. |

| Sonderprozesse | Prozessierung von Trockenresisten (Lamination im Laborbereich), double-layer lift-off Prozess (in Entwicklung). |

| Reaktives Ätzen dielektrischer und organischer Schichtenm Resist strippen | Ätzen unterschiedlichster organischer Schichten (Lacke, Dielektrika) und anorganischer Layer (Si, SiO, SiN, SiC, Nb, NbTiN) mittels eines manuellen RIE Systems, angeschlossen an die Prozessgase O2, CF4 und CHF3. Durch das manuelle Beladen ist das Bearbeiten aller Substrate und Formate bis zu einem Durchmesser von 200 mm möglich. Die Prozessierung erfolgt an der Anlage PlasmaLab 80 der Firma Oxford Instruments. |

| Reinigungsprozesse | SC1, SC2 und Caro’sche Reinigung sowie SiN Ätzprozesse (Phosphorsäure) in beheizbaren Quarzbecken. HF Dip (1%) und BOE Ätzung von SiO2 Schichten werden in Becken durchgeführt. Resist-Strippen von Positiv-Resisten wird standardmäßig mit AZ Remover 100 durchgeführt (Ultraschall-unterstützt). |

| Metallätzen | Metallätzungen (beispielsweise von Al, Cu, Cr, TiW, Au, Sn) werden in Bechergläsern durchgeführt. Bei Beckenprozessen beträgt die maximale Wafergröße 150 mm; Becherglasprozesse können auch mit 200 mm Wafern durchgeführt werden. |

| KOH Ätzen | KOH-Ätzen im temperierter Nassbank. Die Ätztemperatur beträgt 60 °C oder 80 °C. Es können Wafergrößen von 150 mm und 200 mm als Einzelwafer oder in 12er Chargen bearbeitet werden. |

| TMAH Ätzen | TMAH-Ätzen in automatischer Ätzanlage. Es können Wafergrößen von 150 mm und 200 mm als Einzelwafer oder in 12er Chargen bearbeitet werden. |

| Mikroskopie | Mikroskopie mit Auflicht, Dunkelfeld und Interferenzkontrast; eine Bilddokumentation über eine Kamera ist möglich. Prozessierbare Wafergrößen sind 100 mm, 150 mm und 200 mm. Zur Verfügung steht ein Mikroskop INM200 der Firma Leica. |

| Reflektometrie | Reflektometrie bei Wellenlängen von 450 nm bis 750 nm, die minimale Spotsize beträgt ca. 20 μm. Das Reflektometriemessgerät ist am Leica INM200 Mikroskop angeschlossen. |

| Profilometrie | Messung von Stufen von 50 nm bis 300 μm. Es können Probengrößen bis zu einem Durchmesser von 200 mm bearbeitet werden. Die Messung erfolgt am Veeco Dektak. |

| Waferdicken und Waferdurchbiegungs-Messung | Messung der Waferdicke und Waferdurchbiegung mit Hilfe eines berührungslosen kapazitiven Verfahrens. Es können Probengrößen bis zu einem Durchmesser von 200 mm bearbeitet werden. Für die Messung steht ein Gerät der Firma Eichhorn&Haussmann zur Verfügung. |

| Benetzungswinkel | Messung des Benetzungswinkels bei Messung von polarem und dispersivem Anteil. Die Bearbeitung erfolgt im Labor an einem Gerät der Firma DataPhysics. |

| Rasterkraftmikroskop | Messung von Oberflächenrauhigkeit und Stufenhöhen bis maximal 5,5 μm. Geeignet für Probengrößen bis 200 mm. Elektrische Messmethoden möglich (C-AFM, KPFM, EMM, etc.). Die Bearbeitung erfolgt am Rasterkraftmikroskop (AFM) NX20 von Park Systems. |

| Raman Spektroskopie | Mit dem Spektroskop der Firma Horiba. |