Rund 80 % des CO2-Abdrucks durchschnittlicher Elektronikbauteile entsteht bereits bei der Produktion. Ein Forschungsteam des Fraunhofer EMFT arbeitet daran, Prozesse in der Halbleiterfertigung zu optimieren, um den Einsatz klimaschädlicher Prozessgase zu minimieren. Dabei testen die Wissenschaftlerinnen und Wissenschaftler auch klimafreundlichere Alternativen zu bislang standardmäßig eingesetzten Ätzgasen.

Green Pro: Nachhaltigere Prozesse in der Halbleiterfertigung

Auch Elektronikprodukte schleppen einen ökologischen Rucksack mit sich herum – das ist heute allgemein bekannt. Was jedoch vielleicht überraschen mag: Der Löwenanteil des CO2-Ausstoßes eines Produkts, rund 80%, entfallen nicht etwa auf die Nutzungsphase, sondern entstehen bereits bei der Produktion.

Warum ist das so? Das zeigt sich eindrücklich am Beispiel der Halbleiterfertigung. Das so genannte Tiefenätzen ist in dem Bereich ein zentraler Basisprozess, um in einen Siliziumwafer Mikrostrukturen einzubringen. Dafür kommt bislang das äußerst klimaschädliche Gas Schwefelhexafluorid (SF6) zum Einsatz – ein Hauptgrund für die schlechte Ökobilanz.

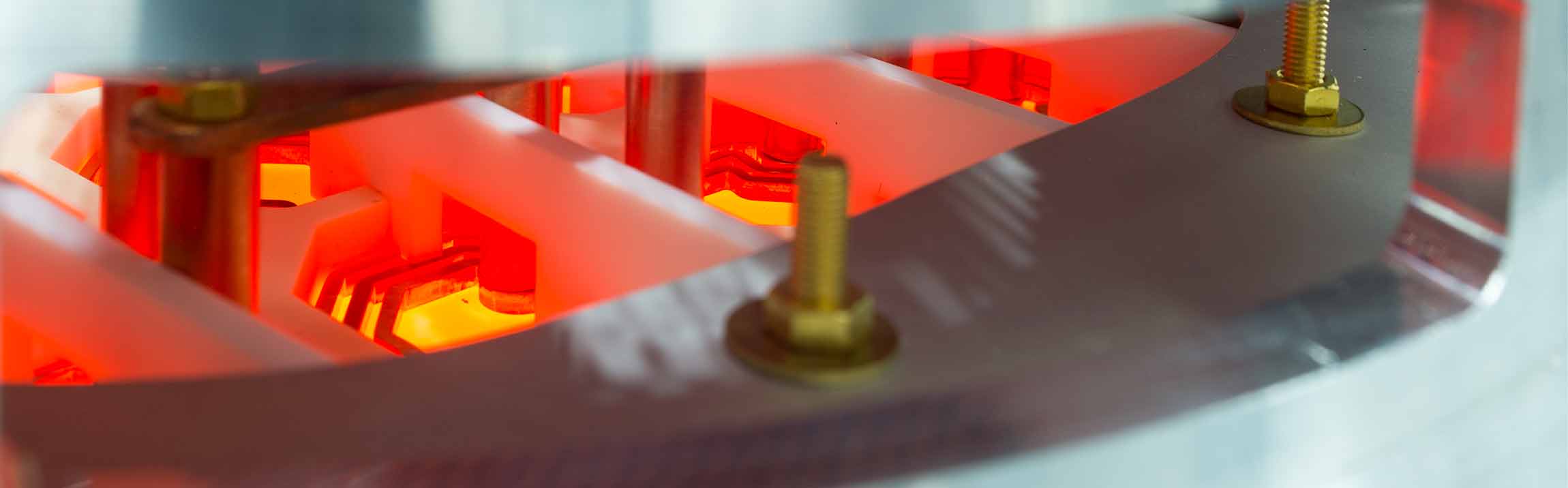

Genau an diesem Punkt setzt ein Forschungsteam des Fraunhofer-Instituts für Elektronische Mikrosysteme und Festkörper-Technologien EMFT an: Sie wollen durch Optimierung des Technologieprozesses sowie der Prozessierungsanlage die Menge der benötigten Prozessmedien reduzieren. Zudem arbeiten sie an Alternativen zu dem schädlichen Fluorgas. Im Rahmen des BMFTR-Projekts GreenPro entwickelt das Team zwei neuartige Plasmaquellen für das Tiefenätzen von Silizium, die deutlich kleinere Prozesskammern erlauben: Eine so genannte INCA-Quelle – ein induktiv gekoppeltes Plasma-Array – sowie eine Mikrowellen-angeregte, flächige Plasmastab-Quelle. Zusätzlich konzipieren die Forschenden auch die zugehörige Demonstratoranlage.

Beide Varianten der Plasmaquellen werden dabei vorab in der Plasmaätzkammer am Fraunhofer EMFT im so genannten „Boschprozess“ getestet und anschließend im Demonstrator eingebaut. Das Verfahren basiert vereinfacht gesagt auf einem regelmäßigen Wechsel zwischen Passivierung und Si-Ätzen und wird in der industriellen Produktion standardmäßig zur Herstellung von Mikrostrukturen eingesetzt. Die Wissenschaftler und Wissenschaftlerinnen nutzten bei diesen Tests drei verschiedene Prozessmedien: C4F8 (Passivierungsgas), SF6 (klimaschädliches Ätzgas) sowie eine FAN-Gasmischung (klimafreundliches Ätzgas, Gemisch aus F2/Ar/N2). Die Ätzraten – also der Materialabtrag pro Zeit – war bei den ersten Experimenten unter Einsatz der klimafreundlichen Alternativen zum derzeitigen Standardgas SF6 vergleichbar oder sogar leicht unter dem Standard, jedoch fehlen noch die Prozessoptimierungen.

Das Forschungsteam ist überzeugt, dass in den kommenden drei Jahren die zunächst geschätzte Reduktion des CO2-Äquivalents um den Faktor 10 für den Boschprozess durch die Verwendung alternativer, klimafreundlicherer Gase und die Optimierung der Plasmaquellen realisiert werden kann. Die Suche nach umweltfreundlichen Prozess-Lösungen für die Herstellung von Halbleiterprodukten hat gerade erst begonnen und wird am Fraunhofer EMFT intensiv weitergeführt.